۱۳۸۸ شهریور ۹, دوشنبه

ظهور سبک استریم لاینینگ در امریکا

۱۳۸۸ شهریور ۳, سهشنبه

استيم پانك Steam Punk

با اینکه عبارت «استیم پانک» تا سال ۱۹۸۷ استفاده نشده بود، بسیاری کارهای پیش از این تاریخ میتوان به این عبارت مربوط کرد. مثلا رمان Titus Alone نوشته مروین پیک که در سال ۱۹۵۹ منتشر شد، عبارتها و توصیفات استیم پانکی بسیاری در خود دارد. [۱].

۱۳۸۸ شهریور ۲, دوشنبه

كول ديسك به سبك استیم پانک Steam Punk

قالب يخ آبي رنگ از لگو

يك مجموعه قاشق،كارد و چنگال از لگوLego

ظرف غذاي لگو

۱۳۸۸ مرداد ۲۸, چهارشنبه

یوشیا وج وود

یوشیا دوازدهمین و کوچک ترین فرزند توماس و مری وج وود بود. یوشیا در زمان کودکی به بیماری سخت آبله دچار شد و در همان زمان به عنوان شاگرد سفال گری در ابتدا پیش پدرش - که برای کلیسایی در بورسلم (Burslem) و استفردشایر (Staffordshire) در انگلیس کار می کرد - و سپس نزد برادر بزرگش به کار مشغول شد. یوشیا بلأخره از بیماری آبله جان سالم به در برد ولی آسیب شدیدی که به زانوهایش در اثر همین مرض وارد شده بود، باعث شد که دیگر نتواند با پدال چرخ سفالگری کار کند، در نتیجه او در همان سن کم در طراحی سفال بیشتر از ساخت آن تمرکز کرد.

ورک بوند آلمان

لوکوربوزیه

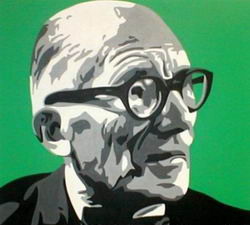

والتر گروپيوس

والتر گروپیوس، از تأثیرگذارترین معماران مدرنیته، در سال 1883 در آلمان به دنیا آمد. در سال به همراه پیتر بهرنز شرکتی را تأسیس کرد. که در این زمان کارمندانی همچون میس ون ده روهه و لوکوربوزیه در شرکت وی به کار مشغول شدند. گروپیوس در سال 1910 شراکت با بهرنز را ترک کرد و به همراه آدولف مه یر شرکتی را تأسیس نمودند. آنها در این مدت یکی از ساختمان های اولیه سبک مدرن -کارخانه فاگوس- را ساختند. دیوارهای پرده ای شیشه ای این ساختمان نشان دهنده یکی از اصول کلی سبک مدرن شد که در آن فرم از عملکرد پیروی می کند.

۱۳۸۸ مرداد ۲۷, سهشنبه

پنج سفسطه بنيادي در ارگونومي

پنج سفسطه بنيادي در ارگونومي

1. اين طراحي براي من مناسب است،بنابراين براي هر شخص ديگري نيز مناسب است.

2. اين طراحي براي شخص متوسط مناسب است بنابراين براي هر شخص ديگري نيز مناسب خواهد بود.

3. گوناگوني انسانها آن قدر زياد است كه احتمالا نمي توان همه را در طراحي مد نظر قرار داد، اما از آنجا كه مردم به طرز شگفت انگيزي قابل تطابق و سازگاري مي باشند اين امر مشگل چنداني ايجاد نميكند.

4. ارگونومي گران است و از آنجا كه مردم عموما محصولات را از روي شكل و ظاهر خريداري ميكنند، توصيه هاي ارگونومي را مي توان ناديده گرفت.

5. ارگونومي ايده اي بسيار عالي است، من هميشه طراحي اشيا را به توجه به ارگونومي انجام مي دهم، اما اين كار را به طور شهودي و با تكيه بر عقل سليم خود انجام ميدهم بنابراين ديگر احتياجي به جداول اطلاعات و بانكهاي اطلاعاتي ندارم.

منبع: كتاب انسان ، آنتروپومتري ، ارگونومي و طراحي استفن فيزنت

مهندس عليرضا چوبينه و مهندس محمد امين موعودي صفحه 23

۱۳۸۸ مرداد ۲۲, پنجشنبه

بانك اطلاعات طراحي صنعتي

گالري تصاوير،كتابخانه تخصصي،استخدام و كاريابي و پروژه هاي كاربران ازجمله امكانات اين سايت ميباشد.

براي ورود اينجا كنيد.

نكات مهم در طراحي قطعات پلاستيكي

در طراحي قطعات پلاستيكي ،استفاده از ضخامت يكسان در تمامي قسمتهاي يك قطعه از تابيدگي قطعه ، فرو رفتگي سطح و ايجاد نقاط تنش جلو گيري ميكند. زيرا ديواره هاي ضخيم باعث كند شدن فرايند سرد شدن مذاب نسبت به ديواره هاي نازك تر ميشود اما در مواردي كه تغيير ضخامت اجتناب ناپذير باشد بايد اين امر به تدريج انجام بپذيرد.

ضخامت ديواره ها در فرايند تزريق معمولا بين 2تا4 ميليمتر ميباشد اما با ضخامت 5/.0 نيز قابل ساخت ميباشد. كم كردن ضخامت ديواره ها از اهميت زيادي در سرعت سرد شدن و در نتيجه مواد اوليه مصرفي كمتر سرعت تزيق و دفعات تزريق بيشتر و سبكي قطعه را در پي دارد.تو خالي نمودن محل هايي كه داراي ضخامت زيادي هستند ميتواند باعث يكسان سازي ديواره ها شده و مشكلات ضخامت زياد جلو گيري كند.

استفاده از پشت بند و ديواره هايي به نام ريب ميتواند از تابيدگي قطعه و ديواره ها جلوگيري كند،ريب استحكام خمشي ديواره ها را افزايش داده و از افزايش ضخامت ديواره ها جلو گيري كرد و استحكام مورد نظر را بدست آورد و ممان اينرسي آنرا افزايش داد.

ضخامت ريب بايد از ضخامت ديواره پلاستيكي كمتر باشد تا باعث فرو رفتگي در ديواره نشود. ضخامت ريب حدود 40 تا 60 درصد ضخامت ديواره بايد باشد، همچنين محل اتصال ريب به ديواره بايد از قوس و گوشه گرد استفاده كرد.

در نقاطي كه چند ريب به هم ميرسند ميتوان فضايهاي خالي در محل تلاقي ريب ها ايجاد كرد تا حالت مكش و فرو رفتگي در محل تلاقي جلو گيري نمود.

ارتفاع يك ريب بايد از سه برابر ضخامت بدنه كمتر باشد و همچنين فاصله دو ريب از دو برابر ضخامت ديواره اصلي كمتر نباشد.

راستا و جهت ريبها بايد بر مبناي جهت وارد آمدن بارهاي خمشي انتخاب شود در غير اين صورت ريب هيچ تاثيري در استحكام نخواهد نداشت.

براي ايجاد فضاهاي بسته شدن اتصالاتي مثل پيچ و غيره از باس BOSS استفاده ميشود. ضخامت باس كمتر از 60درصد ضخامت ديواره اصلي ميباشد. در صورتي كه باس در محلي باشد كه فرو رفتگي قطعه قابل چشم پوشي باشد ميتوان از ديواره ضخيم تري در محل قرار گيري باس استفاده كرد تا مقاومت بيشتري در برابر تنش حاصله ازبسته شدن پيچ داشت. شعاع گردي محل اتصال باس به بدنه اصلي بايد بزرگتر از يك چهارم ضخامت ديواره اصلي باشد.

باس را ميتوان با استفاده از پشت بند مستحكمتر كرد. با اضافه كردن ديواره هايي باس را به بدنه اصلي متصل ميكنيم. محل اتصال باس به بدنه در برابر بسته شدن پيچ مقاومت كمتري دارد و ميتوان اين محل ها را با پشت بند تقويت كرد تا در مقابل تنشهاي حاصله استحكام بيشتري داشته باشد.

لبه هاي تيز محل تمركز تنش ميباشند ، اين لبه ها در محل هاي مختلفي چون محل اتصال باس يا ريب به ديواره اصلي قطعه به وجود مي آيند، براي كاهش هين تنش مي توان با گرد كردن لبه ها از اين تمركز و ضعيف شدن قطعه جلوگيري كرد. اين گرد كردن را در اصطلاح فيلت Fillet مينامند. استفاده از فيلت علاوه بر جلوگيري از تمركز تنش،رواني حركت مواد پلاستيكي را در زمان تزريق به وجود مي آورد، عموما در گوشه ها شعاع فيلت داخلي نصف ضخامت ديواره اصلي و شعاع فيلت در لبه خارجي را 5/1 برابر ضخامت ديواره اصلي در نظر ميگيرند. در صورتي كه امكان داشته باشد مقادير بيشتر از اين نيز مجاز است.

در نواحي از قطعه كه ديواره هايي مانند ريب و باس وجود دارند ، در صورت داشتن ضخامتي بيش از ضخامت بدنه اصلي ممكن است پديده اي به نام مكش و به تبع آن چروكيدگي Shrinkage بوجود مي آيد. دليل اين مساله ديرتر سرد سرد شدن اين مناطق به دليل ضخامت بيشتر مي باشد. اين مساله باعث مي شود كه به دليل انقباض ساير نواحي در اثر خنك شدن سريع تر ، قسمتي از مواد پلاستيكي بدنه اصلي ، به آن مكيده شده و فرو رفتگي هايي در بروي سطح بيروني قطعه بوجود مي آيد كه از نظر ظاهري لطمه زيادي به قطعه پلاستيكي وارد مي آورد. دراين راستا بايد از به وجود آمدن نواحي داراي ضخامت بيشتر از بدنه اصلي ، با استفاده از راه كارهاي طراحي جلوگيري شود.

براي سهولت در خروج قطعات پلاستيكي از قالب، زاويه اي براي ديواره هاي قطعه در نظر گرفته مي شود كه به آن درفت Draft يا زاويه خروج قالب مي گويند. ميزان اين زاويه در كمترين حالت 1 تا 2 درجه مي باشد. اگر قرار است بروي قطعه بافت خاصي ايجاد شود، به ازاي هر 025/0 ميليمتر عمق بافت، بايد 5/1 درجه زاويه اضافي براي درفت در نظر گرفته شود. براي ايجاد جاذبه بصري و زيبايي شناختي و نيز براي حك كردن نوشته هاي خاص بروي بدنه قطعات يا مخفي كردن نقص هاي احتماي سطوح مي توان از بافت يا نوشته هاي خاص بر روي بدنه استفاده كرد. در اين صورت بايد اصول درفت را كه در قبل توضيح داده شد بر مبناي عمق بافت يا نوشته رعايت نمود.

در قسمتهايي كه براي بسته شدن پيچ ها در نظر گرفته مي شود، به دليل وارد آمذن تنش پيچشي در هنگام بسته شدن پيچ، بايد با در نظر گرفتن روش هايي ميزان تنش كه به قطعه خسارت وارد مي كند را كاهش داد.